جنس این انکرها از فولاد نسوز و زنگ نزن در طبقههای ۱٫۴۸۴۵ ، ۱٫۴۵۴۱ ، ۱٫۴۴۰۱ ، ۱٫۴۳۰۱ ، اینكونل و غیره میباشد. این محصولات بسته به نوع کاربرد و محیط مورد استفاده، تفاوت دارند.

ویژگیهای انکرهای فولادی نسوز

از ویژگیهای انکرها میتوان به مقاومت در برابر محیطهای شیمیایی و اکسیداسیون، عدم تغییر شکل در برابر بار مکانیکی و پایداری در درجه حرارتهای بالا را نام برد. بسته به نوع و ضخامت لایه نسوز، شکل و تراکم انکرها در واحد سطح نیز تغییر میکند. انکرهای نسوز در تمامی بخشهای حرارتی در صنایع مختلف اعم از صنعت سیمان، فولاد، نفت گاز پتروشیمی کاربرد دارند.

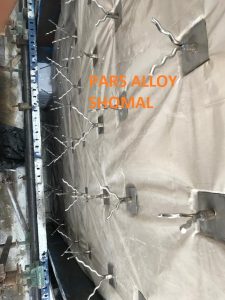

گروه مهندسی پارس آلیاژ شمال، تامین کننده انواع انکر ، ساپورت و بولت های نسوز در اشکال مختلف (میله ای – تسمه ای -ریختگی و …) جهت کاربردهای مختلف می باشد. جنس این انکرها از فولاد نسوز و زنگ نزن در کلاسه های AISI-304-310-309-3016، فولاد کربنی ساده و اینکونل میباشد که انتخاب هر بسته به نوع کاربرد و محیط مورد استفاده است. از مشخصات این انکرها میتوان به مقاومت در برابر محیطهای شیمیایی و اکسیداسیون ، عدم تغییر شکل در برابر بار مکانیکی و پایداری در درجه حرارتهای بالا را نام برد. بسته به نوع و ضخامت لایه نسوز مورد استفاده ، شکل و تراکم انکرها در واحد سطح نیز تغییر میکند. انکربولتهای نسوز در تمامی دپارتمان های حرارتی در صنایع مختلف اعم از صنعت سیمان، فولاد ، نفت گاز پتروشیمی و غیره کاربرد دارند.

گروه مهندسی پارس آلیاژ شمال مجموعه کاملی از انکرهای فلزی و سرامیکی را برای نصب دیرگدازهای مونولیتیک ارائه می نماید. انتخاب صحیح کیفیت انکر و فواصل بین آن ها یکی از معیارهای ضروری جهت دستیابی به یک لایه نسوز با کیفیت است

انکرهای فلزی

انکرهای فلزی به دلیل قیمت پایین تر و نصب آسانتر، یکی از متداول ترین سیستم های انکربندی به شمار می آیند. انکرهای فلزی در شرایط دمایی کمتر از ºC 1100 می توانند مورد استفاده قرار گیرند؛ در دماهای بالاتر باید از ترکیب انکرهای فلزی و سرامیکی استفاده شود. ضخامت و ابعاد انکرهای فلزی به نوع ماده نسوز، ضخامت لایه نسوز و شرایط کاری از جمله دما و محیط شیمیایی بستگی دارد.

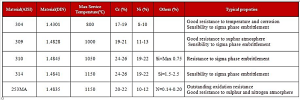

اطلاعات مربوط به برخی از آلیاژهای مقاوم در برابر حرارت در جدول زیر آورده شده است:

انکرهای میله ای جایگزین انکرهای تسمه ای

علاوه بر تصور غلطی که می پندارند استفاده از انکرهای تسمه ایی ، ارزان ، ساده برای ساخت و براحتی در دسترس می باشد ولی دارای معایبی هستند که در طراحی های جدید مورد استفاده قرار نمی گیرند .

مشخصات مکانیکی انکر در طول عمر آن تاثیرگذار است . خوردگی اثراتی در ساختار استیل و تاثیرات منفی برروی رفتار مکانیکی آن خواهد داشت که منجر به تخریب جزئی یا کلی انکر می شود. بنابراین لازم است استیلی که انتخاب می شود، خواص مکانیکی خود را در محیط های با تنش شدید فیزیکی و شیمیایی، حفظ نماید.

” لازم است استیلی که انتخاب می شود، خواص مکانیکی خود را در محیط های با تنش شدید فیزیکی و شیمیایی، حفظ نماید .”

انکرهای تسمه ایی به دلیل شکل ظاهری خود در این شرایط رفتار ضعیفی از خود نشان می دهند . شکل شماره 1 مقایسه مقاومت کششی را در تغییر سطح مقطع میله و تغییر ضخامت تسمه نشان می دهد . یک انکر تسمه ای 4*35 میلیمتر نسبت به یک انکر میله ایی 8 میلیمتر از سطح بیشتری برخوردار است ولی در مقایسه ابعادی اگر تسمه ایی با ضخامت 4 میلیمتر در شرایط تنش زا قرار بگیرد با در نظر گرفتن کاهش 1 میلیمتر از طرفین تسمه در اثر خوردگی ، ضخامت به 2 میلیمتر می رسد حال آنکه در این شرایط میله با قطر 8 میلیمتر به قطر 6 میلیمتر کاهش می یابد که در مقایسه با تسمه همچنان از مقاومت بیشتری برخواردار خواهد بود و انکر تسمه ایی به اصطلاح مزیت مکانیکی خود را از دست داده و انکر میله ایی با توجه به شکل و فرم آن، مقاومت کششی بیشتری را حفظ خواهد کرد.

در نگاه اول شاید تفاوت چندانی بین این دو انکر وجود نداشته باشد اما جدول شماره 1 تفاوت های فاحشی میان انکرهای تسمه ایی و انکرهای میله ایی با آلیاژ نیکل اینکونل 601 نشان می دهد . بنابراین به دلیل خوردگی ایجاد شده در انکرهای تسمه ایی و از دست دادن سریع ضخامت و بالطبع وزن ، انکرهای تسمه ایی نمی توانند به عنوان انتخاب اول گزینه ی مناسبی باشند .

انتخاب آلیاژ

وقتی که نوع انکر مورد نظر انتخاب شد ، مسائل دیگری نیز وجود دارد که هنگام ساخت می بایست در نظر گرفته شود . انتخاب جنس الیاژ برای ساخت انکر جزو موارد بدیهی و مهم می باشد . زیرا قابل اطمینان بودن و ثبات کیفیت این مواد در حفظ طول عمر انکر بسیار مهم است .

علاوه بر این ، انتخاب درست آلیاژ خصوصا در شرایط خوردگی از اهمیت فوق العاده ایی برخوردار است. هنگامیکه اولین تجربه خوردگی ناشی از سوخت جایگزین در انکرها بوجود آمد، شرکت IRIS شروع به تحقیق در مورد انتخاب آلیاژ برای این موضوع خاص نمود. جدول شماره 2 استیل های ضد زنگ مختلف و میزان مقاومت آنها در برابر خوردگی در مقابل حمله سولفور را نشان می دهد . استیل های 309 و 310 و 314 اغلب در کارخانجات سیمان بسیار استفاده می شوند. زیرا بسته به مقدار کروم موجود یک لایه اکسید کروم غیرفعال در سطح آنها ایجاد می شود که مقاوم در برابر خوردگی است. مقدار نیکل موجود در استیل نیز باعث می شود تا خواص مکانیکی آن به طور موثر در دمای بالا حفظ شود.

به هرحال درجایی که سولفور یا کلر وجود داشته باشند خواص شیمیایی استیل سودمند نخواهد بود. زیرا مقدار بالای نیکل (بدون هرگونه مواد افرودنی ویژه در آلیاژ) ، باعث می شود استیل در برابر سولفاته شدن ( ترکیب سولفور و نیکل) و کلر که در هر صورت حریف سرسختی برای استیل می باشند، بسیار حساس شود .

همین علت باعث شد تا آلیاژهای جدیدی وارد بازار شوند که دارای مواد افرودنی و خاصی هستند . به همین منظور برای دسترسی به عناصر های مقاوم در برابر خوردگی از عناصر معدنی و طبیعی کمیاب نیز استفاده می شود ( بعنوان مثال: سریم ، لانتانیم) . سیلیکون ، آلومینیم ، نیتروژن و مولیبدن نیز از معمولی ترین این عناصر می باشند . در واقع ، در مقالات علمی نیز به دو نوع مختلف از این آلیاژها تاکید می شود : استیل ضد زنگ آستنیتی (به عنوان مثال، AISI 308) و آلیاژهای نیکلی (به عنوان مثال،اینکونل H800) . در کارخانجات سیمان اولین میکروآلیاژ تجاری استیل ، گرید

253-MA (در جدول شماره 3 ترکیب شیمیایی آن را ببینید ) مزیت های خود را به طور کامل اثبات کرده است .

این نوع استیل در مقایسه با استیل 309 و 310 از خصوصیات مطلوب تری برخوردار است حال آنکه بدلیل قیمت بالا و وجود تحریم ها و عدم موجودی در بازار ایران استیل های با گرید 309 ، 310 و 314 جوابگوی بسیار مناسبی جهت ساخت انکر می باشند . جدول شماره 4 مقایسه کاهش وزن این سه نوع استیل را نشان می دهد .

به لطف افزوده شدن سیلیکون (که در گرید 314 نیز یافت میشود )، سریم و نیتروژن ، استیل 253-MA و 314 سالهاست که در کارخانجات سیمان دنیا مورد استفاده قرار میگیرد .

پیمانکاران بزرگ جهانی و تامین کنندگان مواد نسوز در صنعت سیمان به دلیل تقاضای بیشمار تمایل دارند که از چنین آلیاژهایی استفاده نمایند . در پریول فرانسه ، یک شرکت مهندسی متخصص که در بازسازی کارخانجات سیمان و تولید بتن های ریختنی نسوز (هفا) فعالیت دارد در استفاده از این مواد ، بازخورد مثبتی داشته است .

آنالیزهای اخیری که مرکز تحقیقات یوجی تک فرانسه بر روی اصالت IRIS انجام داده است ، برتری مقاومت در برابر خوردگی این آلیاژها (253MA و 314) را نسبت به سولفور و کلر در مقابل آلیاژ های معمولی 309 و 310 نشان می دهد ( جدول 4). همچنین ویژگی های مکانیکی پس از قرارگیری در یک محیط خورنده مورد ارزیابی مقدماتی قرار گرفت که نتایج مثبتی از خورندگی بر روی آلیاژ بدست آمد . با این حال هر کارخانه ایی دارای شرایط کاری خاص خود می باشد و استفاده از آلیاژهای دیگر نیز می تواند نتایج بهتری بدهد. ( شرکت مهندسی پارس آلیاژ شمال با توجه به تجربه طولانی مدت خود در زمینه ساخت انکر و بازخورد مثبت در استفاده از آلیاژهای مختلف استفاده از گرید های 309 ، 310 و 314 را جهت ساخت انکر پیشنهاد می نماید .)

انکر میله ایی و خمیدگی انکر میلهایی سرد کشیده شده توسط CNC

فرآیند ساخت انکر نیز بسیار مهم است . اگر انکر از جنس استیل ساخته شده باشد ، روند ساخت آن (ضربه زدن) بر روی خصوصیات مکانیکی و شیمیایی انکر بسیار تاثیر دارد زیرا ساختار استیل بسته به اینکه قالب گیری شده باشد ، یا سرد کشیده شده باشد و گرم شده باشد متفاوت است .

بدین منظور مفتول هایی که با فرآیند شوک حرارتی تولید می شوند بدلیل همگن بودن ، ثبات بیشتر و انعطاف پذیری نتیجه بهتری می دهند. مفتولی که با این فرآیند بدست می آید تمام خواص مناسب برای فرم دهی یک محصول فولادی گرد را داراست . این نوع فرآیند ساخت ، ضعف خوردگی سطح را کنترل و داشتن یک قطر پایدار را ممکن می سازد . این دو پارامتر نقش اساسی در عمر و دوام انکرها دارند . کنترل ضعف خوردگی سطح یک نیاز اساسی برای جلوگیری از ترک های ریز و کاهش نفوذ خوردگی از لحاظ عمق و سرعت می باشد . در مقایسه مفتول دارای مقاومت ضعیف در برابر خوردگی و خواص مکانیکی پایین می باشد

.

.

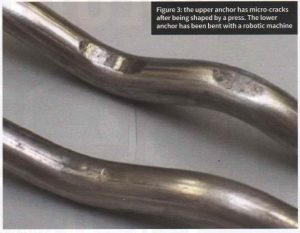

مناسب ترین راه برای شکل دهی مفتول های سرد کشیده شده به صورت انکر به سه حالت زیر امکان پذیر است : توسط دست ، توسط دستگاه پرس و یا توسط ماشین رباتیک . در کل هدف حفظ تمامیت خواص مفتول است تا قبل از استفاده دچار آسیب دیدگی نشود . در حالیکه خمیدن مفتول توسط دست یا دستگاه پرس یک انتخاب آسان می باشد ولی این تکنیک ها بر خواص اصلی مفتول تاثیرات منفی دارد .

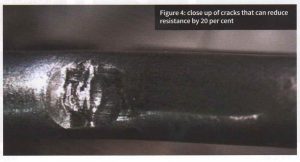

خم کردن مفتول بدون داشتن ترک های ریز میکروسکوپی تقریبا غیر ممکن است . فشار بر روی استیل در هنگام خم کردن چنان زیاد است که ترکهایی در مقیاس درشت/ریز در سطح آن دیده می شود . این ترک ها می توانند مقاومت در برابر خوردگی را تا 20% کاهش دهند . در نتیجه ، در مناطق پایین پری کلساینر یا در کولر انکرها غالبا از اولین نقطه خم شدگی شکسته می شوند .

علاوه بر این ، کاهش قطر را در محل خم شدگی خواهیم داشت که بصورت موضعی خواص مکانیکی را کاهش می دهد

.